Как сделать шахтный котел – пошаговое руководство по строительству твердотопливного котла

Содержание:

Материалы для сборки котла шахтного типа

Изготовление корпуса

Создание теплообменника для шахтного твердотопливного котла

Завершающий этап

Отличие котла шахтного типа от других видов агрегатов на дровах заключается в том, что в нем твердое топливо прогорает долго и его не требуется часто подбрасывать. Продолжительное горение древесины обеспечивается за счет значительного объема топочного отделения. При этом дрова сжигаются медленно.

Особенности конструкции и принцип работы

Существуют два вида твердотопливного котла шахтного типа:

- с обычным способом сжигания дров;

- с применением пиролизного процесса.

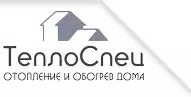

У обоих типов котлов имеется две вертикально расположенные камеры. В первой горит топливо, а во второй располагается теплообменник.

Шахтный котел с обычным сжиганием древесины состоит из:

- Топки, занимающей половину и более объема всего прибора. Данная часть агрегата характеризуется большой высотой, незначительной глубиной и шириной.

- Загрузочного люка, который располагается сбоку или сверху топочной камеры.

- Зольной камеры, находящейся под топкой.

- Колосника, отделяющего топочную и зольную зоны.

- Дверцы зольника, имеющей такие параметры, что обеспечивается доступ к этой камере и к нижней части топки. На ней устанавливают шибер, предназначенный для подачи воздуха.

- Теплообменной камеры, у которой внутри располагается теплообменник водяного или жаротрубного типа. У камеры есть отверстие, посредством которого перемещаются угарные газы, собравшиеся в топке.

- Дымохода с заслонкой.

Функционирует агрегат так:

- В топочном отделении поджигают дрова.

- Угарные газы, имеющие высокую температуру, выводятся в теплообменник посредством отверстия.

- Теплоноситель нагревается за счет газов.

- Охлажденный дым отводится наружу через дымовую трубу, а горячая жидкость поступает в теплоснабжающую систему.

У твердотопливного котла шахтного типа длительного горения почти аналогичная конструкция, но имеются и отличия, которые заключаются в наличии:Совет:

Не делайте ОШИБКИ в расчётах!

Используйте строительный калькулятор онлайн - расчёт строительных материалов и конструкций для ремонта и стройки быстро и точно.

- Камер сгорания и догорания угарного газа, располагающихся внизу теплообменника. Их стенки выкладывают из шамотного кирпича.

- Трубы с большим числом отверстий, предназначенной для вторичной воздухоподачи, находящейся внутри камеры сгорания.

- Задвижки, расположенной наверху стенки, разделяющей две камеры.

Во время процесса пиролиза дрова разлагаются на кокс и разные горючие газы, которые проникают в камеру сгорания, где смешиваются с воздухом и горят дальше. Остаток газов догорает в специальной камере, а выработанная тепловая энергия греет воду.

Материалы для сборки котла шахтного типа

Чтобы собственноручно изготовить пиролизный агрегат шахтного типа, необходимо подготовить:

- Стальные листы с футеровкой толщиной 3 -5 миллиметров. Применять другой вид стали не следует, поскольку пиролиз проходит при высокой температуре и обычный сплав быстро перегорит.

- Листовую сталь, имеющую толщину 1 -2 миллиметра.

- Шамотный кирпич.

- Трубы диаметром 25 и 135 миллиметров.

- Уголки 4х4 сантиметра или профильную трубу аналогичного размера.

- Двойную зольную дверку, желательно с асбестовой прокладкой.

- Задвижку, предназначенную для регулировки подачи воздуха.

- Дверку для очистки камеры теплообменника.

- Задвижки - 3 штуки: одна нужна для дымохода, вторую размещают между камерами на перегородке, а третья требуется для регулировки поступления воздуха в камеру сгорания.

- Базальтовая вата.

- Оцинкованный лист.

Но, прежде, чем отправиться за покупкой стройматериалов, следует рассчитать минимальную мощность агрегата. Затем приступают к разработке чертежей данного устройства.

Можно воспользоваться уже готовыми вычислениями и схемами котла. Выбирая чертеж, особое внимание нужно уделить объему топочного отделения. Чем эта величина больше, тем более продолжительным получится горение.

Изготовление корпуса

Корпус является главным элементом шахтного котла на дровах.

Изготавливают его в следующей последовательности:

- Сначала изучают чертежи будущего агрегата, чтобы определиться с размерами всех его элементов из металла.

- На листовой стали с футеровкой размечают прямоугольники, которые станут стенками и частями самодельного устройства.

- Листы металла режут на заготовки. Делать это нужно автогенной сваркой.

- Дальше сваривают боковые стенки.

- В листе, из которого будет сделана перегородка между топочным и теплообменным отделением, вырезают два отверстия – одно вверху, второе – немного выше уровня расположения колосника. При этом высота другого отверстия должна составить 3 сантиметра.

- Заготовку помещают внутрь корпуса, размещают согласно чертежу и приваривают. На верхнем отверстии со стороны топочного отделения монтируют задвижку, приварив ее основание. С другой стороны прикрепляют горловину, имеющую глубину 4 сантиметра.

- Для изготовления колосника в куске стального листа с футеровкой создают неширокие продольные отверстия. Этот элемент можно приобрести в готовом виде. Но он должен быть произведен из стали с футеровкой. Чугунное изделие не подойдет, поскольку через несколько месяцев эксплуатации агрегата оно покоробится.

- Затем приваривают колосник.

- В боковых стенках для дверок зольника и чистки камеры догорания выполняют отверстия, по периметру которых приваривают горловины таким образом, чтобы они выступали наружу и внутрь на 6 и 3 сантиметра соответственно. Крепить горловину в отверстии в камере догорания желательно после того, как будет зафиксирован теплообменник.

- К внутренним стенкам тепловой камеры приваривают 2 ряда металлических уголков или профтрубы. Верхний ряд располагают на расстоянии 3 –4 сантиметров от верха. Нижний ряд должен находиться на уровне дна камеры догорания. Эти ряды будут частью водяной рубашки. Нужно отметить, что делать ее вокруг пиролизной камеры не следует, поскольку в результате в ней нарушиться весь процесс.

- Теплообменник сваривают с внутренней стороной водяной рубашки.

- Дно камеры догорания нужно приварить на уровне колосника. При этом одну его треть делают горизонтально расположенной, а остальную часть поднимают вверх под углом, размер которого зависит от чертежной документации. Горизонтальным должен быть участок, находящийся возле внутренней перегородки.

- Над дном создают отверстие, предназначенное для трубы, подающей воздух.

- В трубе сечением 5 сантиметров высверливают много дырочек. Далее ее приваривают к отверстию в корпусе так, чтобы она выступала наружу на 6 сантиметров. В этой части не должно быть дырок. На конце трубы закрепляют заслонку.

- Стенки камеры сгорания обкладывают шамотным кирпичом, подогнав материалы под нужные размеры. Ее верх делают из кирпича, выступающего внутрь. Между кирпичами обустраивают отверстие для перемещения пиролизных газов. Аналогично поступают с камерой догорания.

Создание теплообменника для шахтного твердотопливного котла

В данном случае им станет водяная рубашка, имеющая несколько рядов горизонтально расположенных труб. Специалисты не рекомендуют делать теплообменник с вертикальными трубами, поскольку направление перемещения теплоносителя совпадет с движением угарных газов.

В итоге КПД твердотопливных котлов шахтного типа сильно понижается. Наибольшая величина коэффициента наблюдается тогда, когда направления передвижения противоположны.

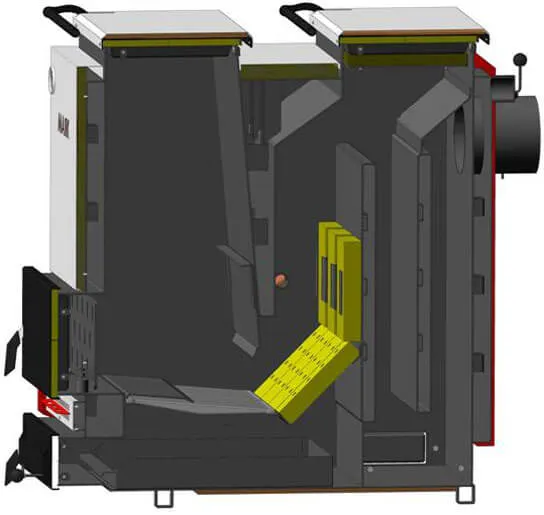

Теплообменник делают следующим образом:

- Сваривают обечайку квадратной или прямоугольной формы. Ее параметры нужно сделать на 6 сантиметров меньше, чем у теплообменной камеры.

- В обечайке выполняют два отверстия. Одно из них должно совпадать с дырой в перегородке для задвижки, а второе - с дырой для очистки камеры догорания.

- В верхней части двух других, противолежащих сторон обечайки высверливают отверстия для 25- миллиметровых трубок. Для этого в дрели устанавливают коронку для металла. В шахматном порядке создают три ряда отверстий. Главное, чтобы дырки на одной стороне располагались выше отверстий на противоположной стенке.

- Трубы разрезают на отрезки, вставляют их и приваривают.

Завершающий этап

Необходимо выполнить такую работу:

- Закрепляют сваркой верх внутренней части водяной рубашки.

- В нем высверливают дыру для дымохода и приваривают 130-миллиметровую трубу.

- Аналогичное отверстие создают в верхней части корпуса агрегата и закрепляют заготовку.

- Сверлят дырки вверху и внизу водяной рубашки, после чего приваривают патрубки, сделанные из 25-миллиметровых трубок.

- Чтобы проверить герметичность теплообменника, его наполняют водой и поднимают давление.

- К конструкции прикрепляют дно.

- Со всех сторон вдоль периметра приваривают профтрубу размером 20х20 миллиметров.

- Сверху крепят стальной лист толщиной 1 -2 миллиметра.

- Фиксируют дверцы - топочную и загрузочную.

- Конструкцию полностью обшивают базальтовой ватой, а потом оцинкованным листом.

Также можно соорудить шахтный котел из кирпича. Его конструкционное устройство отличается тем, что дрова в него загружают посредством люка в высокую камеру загрузки, отсюда и название агрегата.

Совет:

Не делайте ОШИБКИ в расчётах!

Используйте строительный калькулятор онлайн - расчёт строительных материалов и конструкций для ремонта и стройки быстро и точно.